プラント・装置

反応装置における省エネルギー化

合理化において、マイクロコンピュータを利用し、自動計量・仕込・温度制御システムを確立

最近の樹脂製造業界においては、合理化・大型化・省エネルギー化が要求されるようになりました。当社は永年培った反応装置の製造技術を礎に、積極的に新技術の研究・開発に努め、時代のニーズに応えてまいりました。合理化に関しましては、マイクロコンピュータを利用し、自動計量・仕込・温度制御システムを確立しております。大型化に関しましては、20m3の合成樹脂の反応缶の実績があります。

適用分野

ケミカル分野 環境対策分野

比較

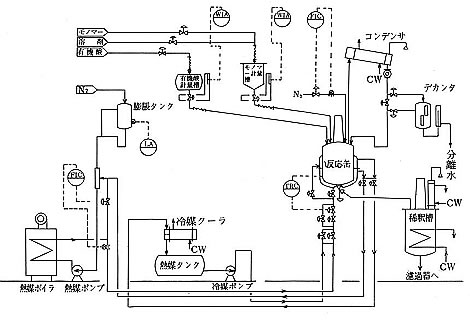

省エネルギーを主目的として製作・納入いたしましたアルキッド樹脂反応装置を例にご説明いたします。

アルキッド樹脂は反応温度が240℃~280℃と高いので、古くは直火缶で行われてきましたが、現在は消防法の制約上ほとんどなくなり、誘導加熱方式と熱媒を使用した媒体加熱方式に変わってきました。当社は熱媒ボイラから反応装置迄一貫した設計・製作を行い、媒体加熱方式による樹脂反応装置の省エネ化を図ってまいりました。

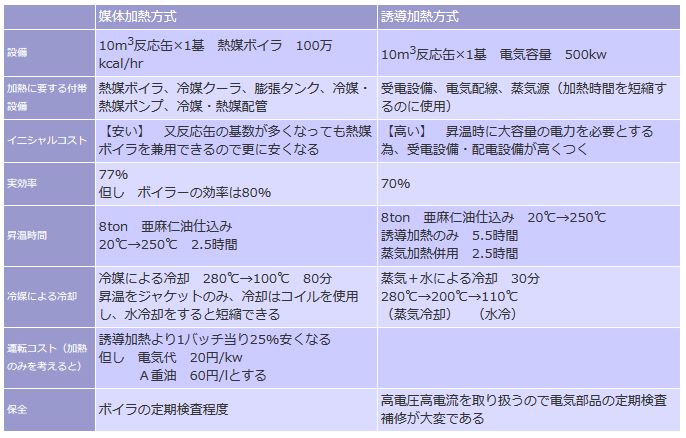

下表に10m3反応缶にて、当社が製作・納入した媒体加熱と、誘導加熱方式にした場合の比較を示します。

下記の比較により、媒体加熱による反応装置のほうが、設備コスト・運転コストともで優れているといえます。

又、媒体加熱のエネルギー効率はボイラの効率で決定されますが、誘導過熱の場合は燃料油→電気→熱と交換されて、総合エネルギー効率は悪くなります。これからの省資源、省エネルギーが要求される時代には、媒体加熱方式が樹脂反応装置の主流となりつつあります。

フローシート