化学装置・プラント

省エネルギーと蒸留プロセス

石油資源の大部分を輸入する我国は、省エネルギーに基づくプロセスの確立は、何よりも重要な課題となっております。当社は、蒸留操作を徹底したエネルギー節約型に改善すべく研究と開発を重ねた結果、当社独自の効用加圧方式の実用化に成功しました。

- 1.熱経済に対する還流比の適正化など、プロセス条件の改善。

- 2.多成分系蒸留における塔数の集約化。

- 3.当社独自のプロセス開発(効用加圧方式、特許No,874714効用加圧減圧方式、特許No,808166)と実用化。

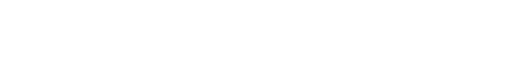

例1.合成メタノール精留プロセス(2重効用蒸留方式)

この装置は、原料中のメタノールを、常圧塔で約半量、加圧塔で残り約半量を留出させて製品とするもので、そのとき加圧塔で発生したメタノールを含んだ蒸気を常圧塔の熱源に利用することに特長があります。

すなわち、半量の製品をとるに必要な熱量を再利用することで、他の半量の製品を留出させますので、通常の1本の塔で、製品の全量を留出させる場合に比較して、約半分の熱量ですみます。しかも、このとき常圧塔の塔底に約半量のメタノールが混入していますので必然的に沸点が下がります。このため、加圧塔を著しく低い圧力で操作することができます。たとえば、メタノールを含まない水の場合、沸点は100℃ですので、加圧塔を0.8Mpa以上に加圧しなければなりませんが、メタノールが40%近く混入すると、沸点が80℃以下に下がり、したがって加圧塔は0.3Mpa程度の圧力で十分です。

この方法は、メタノール以外にも応用できます。当社は、すでにアンモニア・エタノール・ヒドラジンなどの蒸留装置にこの方法を応用したものを納入した実績があります。次のデータは、合成メタノールの精製に応用した実例です。

| 原料名 | 合成メタノール | 64w%溶液 |

|---|---|---|

| 能力 | 製品メタノール | 200t/day |

| 製品純度 | メタノール99.9w%以上(JIS合格品) | 64w%溶液 |

| 加圧塔操作 | 0.29Mpa | 64w%溶液 |

■原単位の比較(精製メタノール1t当り)

| 2重効用方式 | 1本塔方式 | 差 | 減少率 | |

|---|---|---|---|---|

| 蒸気使用量 | 0.76 t | 1.27 t | 0.51 t | 40% |

| 冷却水使用量 | 40 t | 65 t | 25 t | 38% |

| 電力使用量 | 11 kwh | 13 kwh | 2 kwh | 15% |

※備 考

初留塔および後留塔は含まない。電力使用量には、冷却水ポンプ用電力を含んでいます。

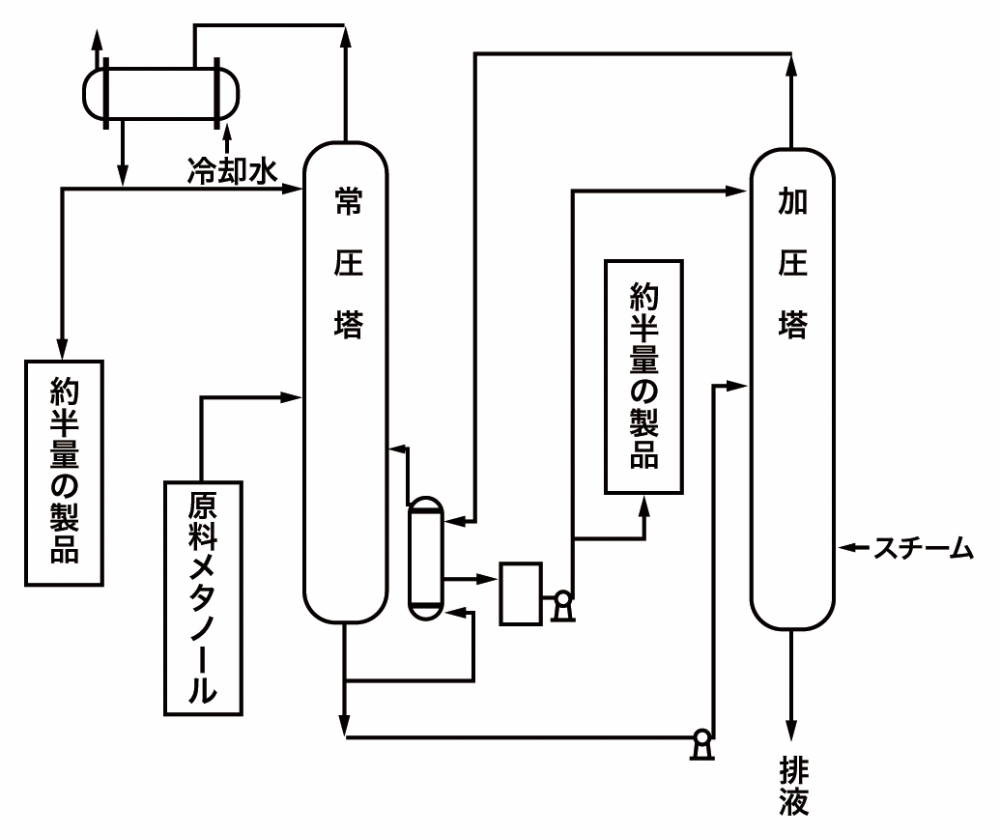

例2.アルコール類の分離プロセス(3重効用蒸留方式)

メタノール~水系、エタノール~水系などのアルコール類と水系では、気液平衡曲線が示すように減圧するほど平衡曲線は、対角線から離れて分離が容易となり、逆に加圧すると平衡曲線は、対角線に近づいて分離は困難になります。しかし、低濃度部分では、加圧下でも平衡曲線と対角線の関係は、常圧と余り変らず分離効果は変りません。この原理を応用し、これらの系を分離する場合、普通の1本の蒸留塔を使用するのに対し、濃縮部と回収部を2塔に分割し、濃縮塔を減圧操作に、回収塔を加圧操作として、常圧操作の別の蒸留系の蒸留塔を組み合すことで、常圧蒸留塔の加熱源には回収塔の塔頂蒸気を使用し、濃縮塔の加熱源には常圧蒸留塔の塔頂蒸気を使用することができます。

システムとしては、減圧濃縮塔と加圧回収塔の間に別の常圧蒸留塔を挟んだ形式であり、分離系によって分離濃度に応じた減圧、あるいは加圧で作動させ分離効果を変えることなく常圧蒸留塔の加熱蒸気量を節減することができます。

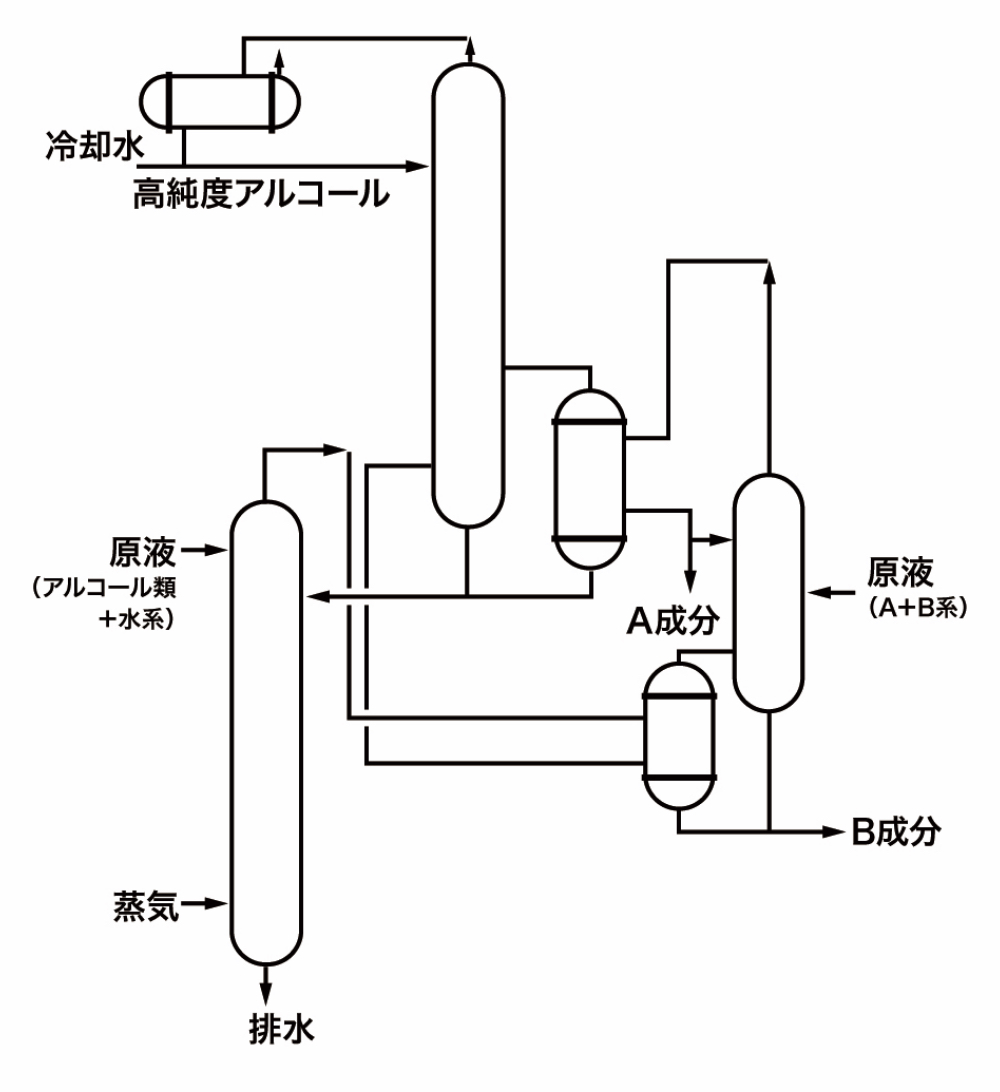

例3.蒸気回収方式蒸留プロセス

稀ホルマリン回収における蒸気発生プロセス

原液組織 CH2O 1.2 wt %

製品組織 CH2O 30.0

原液量 4 t/h

加熱中圧蒸気 1.7 t/h

回収低圧蒸気 1.5 t/h

塔頂蒸気の潜熱を有効に利用する方法は、自己圧縮型の外に他のユーザーに利用できる蒸気を発生させる方式があります。

もちろん、取扱う系の特性に左右されますが、ホルマリン~水系の分離での加圧蒸留、ハイドロキノン精留の異性体分離のような高温蒸留などでは、操作条件・蒸留プロセスの組み方を最適に設計することにより、熱経済性を向上させることができます。