蒸発濃縮設備

蒸発・濃縮は溶液中の水分または(蒸発し易い成分)を沸騰蒸発させ、濃度の高い溶液を得る操作として、化学・食品・紙パルプなどの多くの分野で古くから使用されています。

蒸発濃縮装置を設計するにあたり、対象物質の物性、処理能力を考慮し、最適な形式を選定することが大切です。

また、蒸発濃縮操作はスチームなどの熱エネルギーを多量に必要とする為、ランニングコストを最小限に抑えた経済性の高い方式を選定することも重要です。

蒸発濃縮の設備を計画する際には、下記のようなポイントに注意が必要です。

当社は、お客様より頂いた設計条件をもとに、最適な形式・操作方法をご提案いたします。

設備化のポイント

- Ⅰ

沸点上昇

- Ⅱ

泡沫現象ならびに飛沫同伴

- Ⅲ

熱感受性

- Ⅳ

スケールの生成

- Ⅴ

粘性の上昇

- Ⅵ

結晶化

これらの注意点を考慮した最適な蒸発設備の選定が必要となります。

注意点への対応

- Ⅰ沸点上昇

- 溶質が溶媒に溶けている原液は一般的に濃縮が進むにつれて沸点が上昇します。 沸点上昇することで上昇分だけ有効温度差が減少するため、蒸発能力不足につながる恐れがあります。 設定濃度に達した時点での沸点上昇を十分考慮した濃縮蒸発器の設計が必要となります。

また液の深さ(液深)によっても、沸点上昇は発生します。 - Ⅱ泡沫現象ならびに飛沫同伴

- 発泡性のある原液によっては消えにくい泡層が液面を覆い、遂には蒸発缶から溢れだしてしまうことがあります。この様な泡沫現象を防ぐには、機械的に破泡するか、蒸発能力を落として発生を抑える必要があります。消泡材の添加に問題がない場合はその利用も検討します。また沸騰液面で破泡した泡のミストがそれ自体の運動エネルギー或 は、蒸発蒸気に吹き上げられて一緒に飛散することがあります。 この現象を飛沫同伴といい、蒸発目的成分以外まで蒸発側に移動してしまいます。その対策として (1)蒸発缶の上部空室を高くする。(2)蒸発缶内径を大きくして蒸発蒸気の上昇速度を遅くする。 (3)出口に飛沫補修器(デミスターやサイクロン、ミストキャッチャー)を設置する。などの検討が必要となります。 泡沫現象や飛沫同伴が起こると収率低下やドレインの汚染に繋がりますので、この対策は重要となります。

- Ⅲ熱感受性

- 原液、製品の中には長時間高熱、高温状態にさらされると、熱分解などの変質を起こし、品質が損なわれる場合があります。その対策として、(1)真空蒸発で沸点を下げる。(2)伝熱表面の流速を上げることで液の滞留時間を短くする。など原液を過熱させないようにする必要があります。一般的に薄膜流下方式などを採用します。

- Ⅳスケールの生成

- 原液中には濃縮が進むにつれ溶けていた溶質(例えばCa Mg Naの強酸塩、有機酸塩類)が伝熱表面に析出し、スケールを生成する場合があります。スケールが成長し付着が増すと伝熱効率が下がり、蒸発能力が低下しますので、運転を停止して機械的な方法や化学的な方法を用いて除去する必要があります。スケールの付着を防ぐ方策として、強制循環方式を用いるなど液の流速を速くすることで沸騰を抑える方法があります。

- Ⅴ粘性の上昇

- 一般的に濃縮すると液濃度が高くなり粘性も上昇しますので伝熱効率が低下します。粘性の影響を大きく受ける多重効用缶では、逆流方式を採用して高温側を濃縮液とすることで粘性が低下し、伝熱効率を良くすることができます。また粘性が高く自然循環が困難な場合は強制循環方式や撹拌機付のカランドリア型式の採用を推奨します。

- Ⅵ結晶性

- 原液によっては濃縮が進み飽和溶解度以上になると結晶が析出する場合があります。このような場合は、強制循環方式や撹拌機付のカランドリア型式を採用し、結晶が蒸発缶内で沈降堆積したり、伝熱管内で付着成長して閉塞を起さないようにします。また、定常運転時には結晶の発生が無くても排出後や温度低下時に析出する可能性があるため、これらを十分考慮した機器の選定さらには運転方法にも配慮を要します。

分類と形式

- 1. 装置形式による分類

- 1自然循環型(外部加熱方式)

- 2自然循環型(カランドリア型)

- 3強制循環型

- 4薄膜上昇型

- 5強制循環型

- 6ジャケット・コイル型

- 2.操作法による分類

- 1単効用缶方式

- 2多重効用缶方式

- 3自己蒸気圧縮方式(機械方式)

- 4自己蒸気圧縮方式(エジェクタ方式)

- 5多段フラッシュ方式

- 6ジャケット・コイル型

6ジャケット・コイル型

代表的な蒸発缶の概要と使用例

| 型式 | 概要 | 使用例・具体例 | 液の性質による適応可否 | |||||

|---|---|---|---|---|---|---|---|---|

| 希薄 溶液 |

高粘性 溶液 |

泡立ち | スケー ル |

晶析 | 熱 感受性 |

|||

| 自然循環型 | 最も単純なものは、加熱室と蒸発室を切り離した構造。 点検や取替えが容易であり、高さに制限がある場合に有効で、ランニングコストが安価な事も特徴。 | 糖液・水飴の中間濃縮 | ○ | △ | △ | △ | △ | × |

| カランドリア型 | 一般的な濃縮缶として幅広く用いられており、最も適応性の広い形式。 液はカランドリアの加熱管内を沸騰しつつ上昇し、中央のダウンテークに集まって降下する自然循環型。

〈応用型〉 バスケット型:加熱管部分を取り外し、予備と交換可能。 プロペラ型:缶内にプロペラを取り付けた強制循環方式で高粘性にも対応。 |

糖液や水あめの最終濃縮結晶 | ○ | △ | △ | △ | ○ | × |

| 強制循環型 | 蒸発缶の液を強制的にポンプで大量循環させる形式。 伝熱温度差が少ない時、粘性が大きくて自然循環が困難な時などに用いられる。 スケール付着が少なく、発泡性液にも適しています。 | 化学工場のスラリー液等の結晶・スケーリングが有る場合の濃縮 | ○ | ○ | ○ | ○ | ○ | △ |

| 薄膜流下型 | 伝熱面の上部より液を薄膜状に流下させて蒸発させる形式。 食品や医薬品のような熱に敏感な物質の濃縮に適している。 保有量が少ないため、始動・停止が短時間で行える。 | ミルク・果汁・酵素の濃縮 | ○ | × | ○ | × | × | ○ |

| 薄膜上昇型 | 伝熱面の下側より液を供給し、沸騰状態にする。サーモサイホンを利用。 蒸発能力あたりの設備費は通常最も安く、大容量向け。 形状は、多管式熱交換器のチューブ長さを長くしたもの。 管内を一回通過させて濃縮する例が多く、液深による沸点上昇が小さい。

薄膜上昇型を検討するにあたり、原液が管内にて薄膜を形成するかの判断が難しい。既設の機器更新については、対応可能。 |

澱粉関連のパルプ廃液の濃縮、ミルク、製薬、ゼラチン | ○ | × | ○ | × | × | ○ |

| ジャケット・ コイル型 |

タンクや撹拌槽にジャケットやコイルを設け熱媒を流し、 缶内を沸騰・蒸発させる形式。バッチ濃縮に適している。 運転休止時に缶内に人が入る構造も設計でき、メンテナンスに優れている。 | スラリー液や高粘度液の煮上げ濃縮 | ○ | ○ | △ | △ | ○ | × |

溶液の物理的や化学的性質、希望設計条件及び利用可能なユーティリティー源を検討し、当社の経験、実績に基づいて最適な装置を選定致します。

またコンパクトで省エネ効果や自動化を充分考慮した設計、製作が可能です。

- 見積御引合いの際には下記事項を可能な範囲で御提示願います。

- 1液名称

- 2処理量及び運転時間

- 3供給濃度、温度及び仕上濃度

- 4物性(密度、粘度、比熱、熱伝導度、沸点上昇、潜熱等)

- 5熱源及び冷却水条件

- 6pH及び腐食性の有無

- 7熱安定性

- 8発泡性の有無

- 9結晶性、スケール生成の有無

- 10その他御希望条件

納入実績・事例紹介

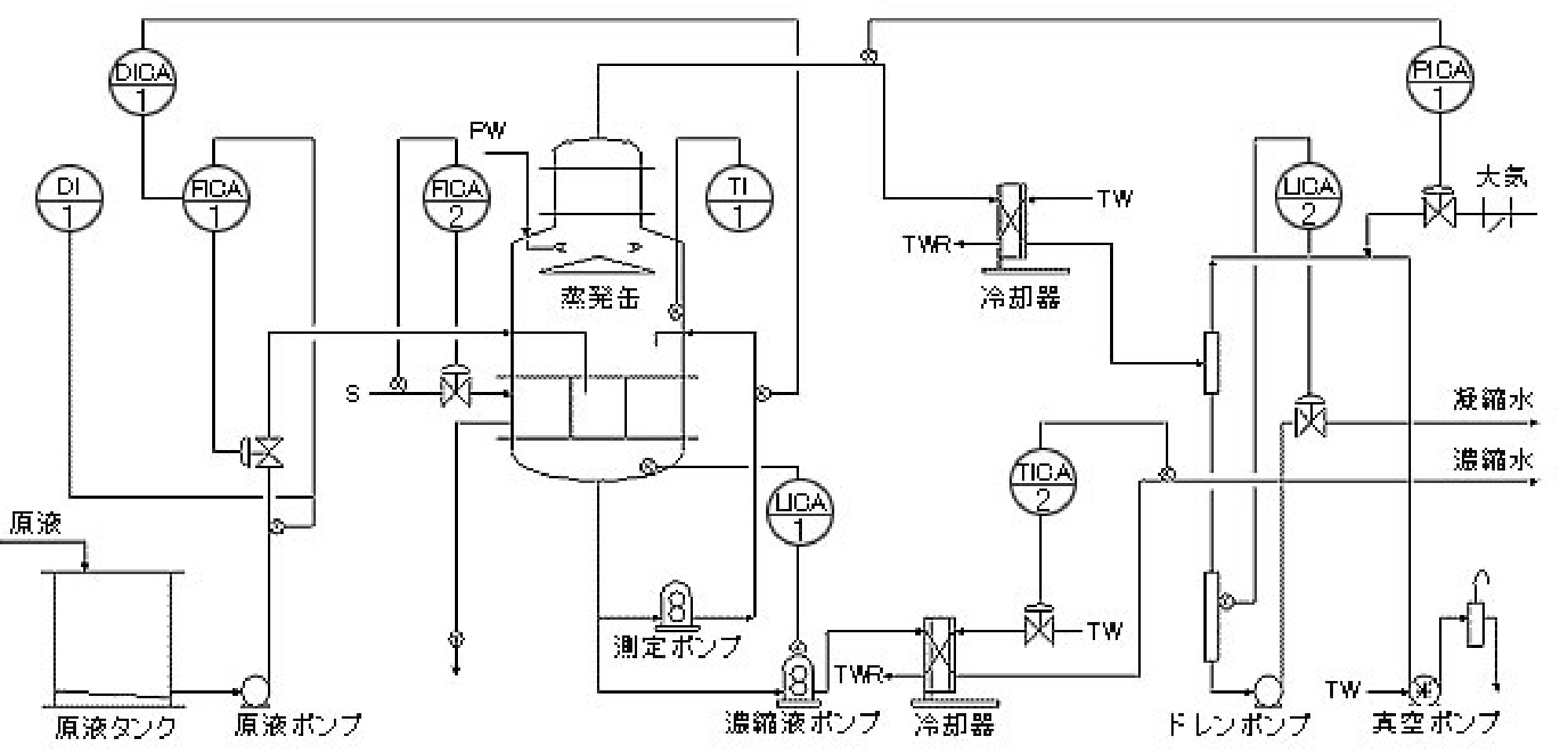

カランドリア型濃縮装置

カランドリア型蒸発装置は各種食品工業や化学工業等で一般的な濃縮缶として幅広く用いられております。当社では特に糖液や水飴等の最終仕上濃縮缶として多くの納入実績を持っております。

- 特長

- 1系内に適度の保有量がある為、負荷変動や原液濃度変動の影響を受けにくく、柔軟な運転操作が可能です。またバッチの焚上缶にも適しています。

- 2濃縮液濃度と原液供給量のカスケード制御や原液濃度も含めた演算制御により、製品の規格内濃度制御ができます。(糖液実績 75±0.2wt%)

- 3缶内にプロペラを設けて強制循環方式にすることにより、高粘度の液や結晶生成を伴う液でも使用できます。

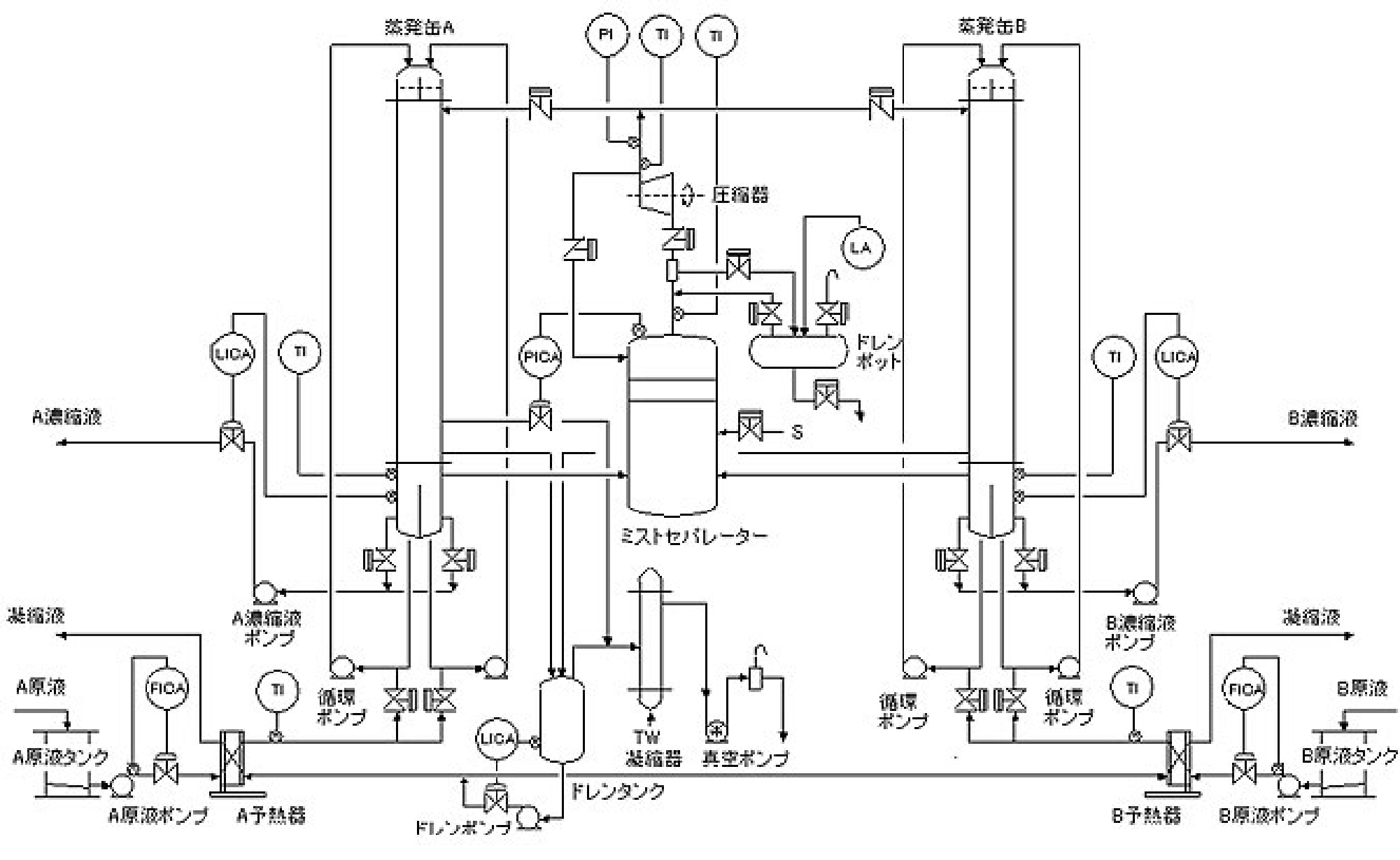

フローシート

自己蒸気圧縮方式(機械式)薄膜流下型濃縮装置

高効率な蒸気圧縮機1台で2種類の廃液を同時に連続濃縮する装置のプロセス事例です。

- 特長

- 1蒸発蒸気を機械式圧縮機により昇圧して再利用する事により、スタートアップ時以外は加熱スチームを殆ど必要としない為、大きな省エネルギー効果が期待できます。

- 2液深による沸点上昇のない薄膜流下型熱交換器と組み合わせることにより、圧縮機の温度差を最大限に利用することができます。

- 3滞留時間及び加熱時間が短く、保有量も少ない為、始動、停止が短時間で行えます。

- 4蒸発缶を2分割し、原液の供給を一定期間で交互に切り替えて加熱濃縮を行うことで、缶内でのスケール付着防止を図りました。

フローシート